在工业有机废气(VOCs)治理领域,蓄热式催化燃烧(RCO)与蓄热式热力焚化(RTO)是两种应用广泛且高效的核心技术。许多企业在选择废气处理方案时,常常面临“RCO和RTO究竟有何不同?哪种更适合我?”的困惑。本文将从技术原理、性能参数、运行成本及适用场景等多个维度,为您提供一份全面、深入且实用的对比分析,旨在帮助您做出科学决策。

虽然RTO和RCO都带有“蓄热式(Regenerative)”前缀,意味着它们都通过陶瓷蓄热体高效回收热量,但其核心氧化机理截然不同,这直接决定了它们的关键运行差异。

RTO(Regenerative Thermal Oxidizer)的原理是将有机废气直接加热至760℃以上的高温(通常为760-850℃),使废气中的VOCs成分在燃烧室内发生热力氧化,彻底分解为二氧化碳和水[citation:3]。其核心依靠高温破坏有机物分子结构。蓄热体在此过程中交替进行吸热和放热,将氧化后高温气体的热量回收,用于预热新进入的低温废气,从而大幅降低燃料消耗,热效率通常可超过95%[citation:3][citation:8]。

RCO(Regenerative Catalytic Oxidizer)可视为RTO的技术升级。它在蓄热体上部或燃烧室内填装了贵金属或金属氧化物催化剂。在催化剂的作用下,有机废气可以在低得多的温度(通常为250-400℃)下发生无焰催化氧化反应[citation:1][citation:10]。催化剂降低了反应的活化能,使得VOCs在低温下即可被高效分解。因此,RCO显著降低了维持反应温度所需的辅助燃料消耗。

以下表格基于典型的三室RTO与RCO设备(处理风量约30000m³/h)的关键数据进行了对比汇总[citation:1][citation:2][citation:3]:

| 对比项目 | RTO(蓄热式热力焚化) | RCO(蓄热式催化燃烧) |

|---|---|---|

| 核心氧化机理 | 高温热力燃烧 | 催化氧化 |

| 典型工作温度 | 760℃ - 850℃ | 250℃ - 400℃ |

| 净化效率 | 很高(三室设计通常>99%)[citation:3] | 高(通常可达95%-98%以上)[citation:2] |

| 热回收效率 | >95%[citation:3] | >90%[citation:2] |

| 是否使用催化剂 | 否 | 是(贵金属等) |

| 二次污染风险 | 在高温下,空气中的氮气可能生成热力型氮氧化物(NOx);处理含氯废气时有生成二噁英的风险[citation:3][citation:10]。 | 反应温度低,基本不产生热力型NOx;在合理设计下,处理含氯废气时二噁英生成风险极低[citation:10]。 |

| 对废气预处理要求 | 对废气中夹带的少量粉尘、颗粒物不敏感[citation:3]。 | 要求较高,需严格控制粉尘、重金属、硫磷化合物等,防止催化剂中毒或堵塞[citation:2]。 |

主要优势:

处理范围广:几乎可以处理所有类型的有机化合物废气,适用性很强[citation:3]。

耐负荷波动:对废气浓度和成分变化的适应性较好,处理风量弹性大(通常为额定风量的20%-120%)[citation:3][citation:8]。

维护相对简单:没有易中毒的催化剂,主要维护点是蓄热陶瓷体和切换阀,使用寿命长[citation:3]。

适合中高浓度:在废气浓度达到一定水平时,可实现“自供热”运行,节省燃料[citation:3]。

主要局限性:

运行温度高、能耗高:维持760℃以上高温需要较多燃料,尤其当废气浓度较低时运行成本显著。

潜在的二次污染:高温燃烧可能产生NOx,处理含卤素废气时需特别关注二噁英问题,可能需增加后续处理设施[citation:10]。

设备体积与材质:因耐高温要求,设备体积和重量较大,通常需室外安装,且材料成本较高[citation:3]。

主要优势:

超低运行能耗:由于反应温度大幅降低,其燃料消耗可比RTO减少约50%,长期运行成本优势明显[citation:6][citation:7]。

更清洁的二次排放:有效避免了热力型NOx的生成,环境友好性更佳[citation:10]。

安全性更高:低温运行降低了设备本身的热应力和火灾风险。

主要局限性:

催化剂相关成本与风险:贵金属催化剂投资成本高;且对废气中的粉尘、毒物(如Pb、Hg、P、S等)敏感,易导致催化剂中毒失活,需要精密的预处理和更高的操作要求[citation:2]。

投资成本较高:虽然运行成本低,但初期设备投资通常高于RTO[citation:6]。

适用浓度范围:更适合处理中低浓度(例如500-3000 mg/m³)的有机废气[citation:2]。

选择RTO还是RCO,没有绝对的答案,关键在于匹配企业自身的废气特征与需求。

优先考虑RTO的场景:

废气成分复杂、波动大,可能含有使催化剂中毒的物质(如卤素、硅化物、重金属粉尘)。

废气浓度较高,且希望利用其热能达到自供热运行。

对设备长期运行的维护简便性有较高要求,能接受相对较高的运行能耗。

常见行业:化工、制药、喷涂(尤其是使用含氯、硅涂料)、石油炼制等[citation:3][citation:8]。

优先考虑RCO的场景:

废气成分相对简单、稳定,不含催化剂毒物。

废气属于中低浓度,且企业非常关注长期运行的能源消耗成本。

项目所在地对氮氧化物(NOx)等二次污染物排放有严格限制。

常见行业:印刷、食品加工、电子制造、家具制造(使用低毒性溶剂)等[citation:2][citation:9]。

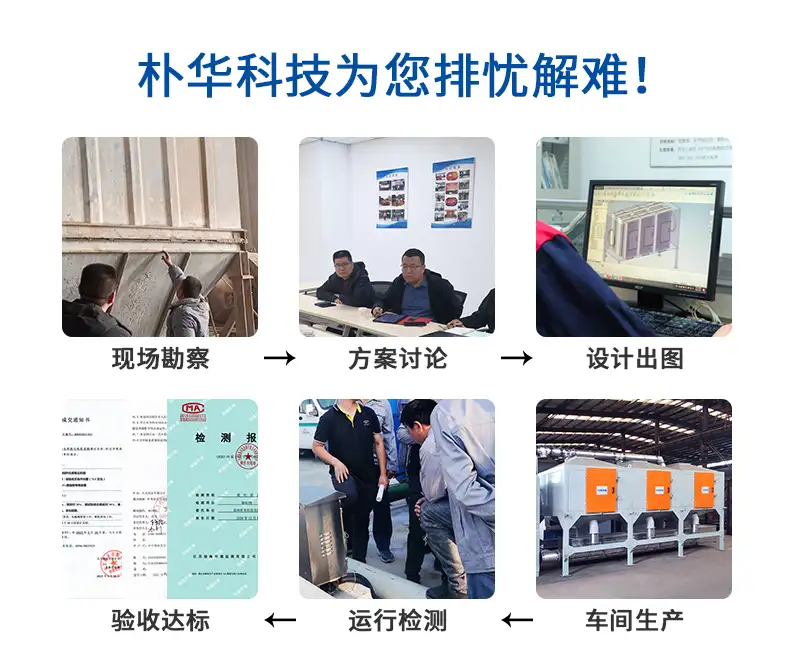

在实际应用中,技术的可靠性与定制化设计至关重要。国内专业的环保设备提供商,如郑州朴华科技有限公司,在RCO与RTO设备的研发与工程化方面积累了丰富的经验。该公司作为一家国家高新技术企业,集研发、设计、生产于一体,其自主优化设计的RCO催化燃烧设备已获得国家实用新型专利[citation:4]。这类技术创新致力于在保证高净化效率的同时,通过优化结构设计、提升热回收效率和催化剂适应性,帮助客户平衡初期投资与长期运行成本,实现更经济、更稳定的废气治理目标[citation:4][citation:9]。企业在选型时,可以咨询类似具有技术实力的供应商,进行详细的废气检测与工况分析,以获得最适配的解决方案。

总的来说,RTO和RCO都是高效的VOCs末端治理技术。RTO以其强大的适用性和可靠性见长,而RCO则在节能降耗和减少二次污染方面表现突出。企业在决策时,应首先详尽分析自身废气的成分、浓度、风量及波动情况,并结合长期运营成本、环保排放指标和初始投资预算进行综合评估。建议委托专业机构进行废气检测,并与有经验的技术供应商深入沟通,通过小试或中试验证技术的适用性,从而选择出既能满足环保要求,又具备最佳经济性的废气治理路径。