在水泥生产过程中,从原料破碎到熟料煅烧,几乎每个环节都会产生大量粉尘。脉冲式布袋除尘器因其高效、稳定和适应性强,已成为水泥行业粉尘治理的核心设备。然而,面对复杂多样的工艺点和严苛的工况,如何科学选型成为确保排放达标、运行经济的关键。本文将深入解析水泥行业脉冲布袋除尘器的选型核心,提供切实可行的指导方案。

水泥生产粉尘并非千篇一律,不同工艺点产生的粉尘在浓度、粒度、温度和化学性质上差异巨大,这直接决定了除尘器选型的侧重点。

原料处理与煤磨系统:粉尘浓度高,且煤粉具有燃爆风险。此工况下,脉冲布袋除尘器必须优先考虑防爆设计(如防爆阀、惰性气体保护),并选用抗静电滤料。

窑头窑尾烟气:这是水泥厂最关键的治理环节。烟气具有风量大、温度波动剧烈(正常约90℃,最高可达250℃)、湿含量高且腐蚀性强的特点。选型核心在于应对高温和腐蚀,设备需具备可靠的降温措施和防腐能力。

水泥磨与包装系统:粉尘粒度细、粘性大。以矿渣微粉为例,其粉尘中<5μm的细颗粒含量可超过20%,且粘性大、不易剥离。这要求袋式除尘器具备强劲的清灰能力和适合粘性粉尘的滤料表面处理。

抛开具体工况谈选型是空中楼阁。以下是决定脉冲布袋除尘器性能与尺寸的五个核心计算与选择要素。

处理风量是选型的第一基础。它并非简单相加,需根据各扬尘点的工艺设备规格、密闭罩形式计算,并计入系统漏风系数(通常为10%-15%)。例如,一条2500t/d的水泥生产线,其窑尾废气风量可能高达50万m³/h以上。风量确定直接关系到后续过滤面积、箱体大小和风机选配。

过滤风速(气布比)是衡量除尘器紧凑性与过滤精度的关键指标,指单位面积滤料每分钟处理的气体体积。风速过高会导致运行阻力激增、清灰频繁、滤袋寿命缩短;风速过低则设备庞大,投资增加。在水泥行业,对于常规磨机通风(浓度<100g/m³),推荐风速为1.0-1.5 m/min;对于高浓度收集(如>500g/m³),则应降低至0.8-1.2 m/min。巴西某水泥厂通过将煤磨除尘器的气布比从1.8:1降至0.85:1,成功将系统压差降低225%,并提高了磨机产量。

在风量(Q)和过滤风速(V)确定后,所需总过滤面积(F)可通过公式 F = Q / (60 × V) 计算得出。根据总面积,结合单个滤袋的尺寸,即可确定滤袋总条数和除尘器的室数、排列方式,从而框定设备整体规格。

清灰方式直接影响设备长期运行的稳定性。主要分为“在线清灰”和“离线清灰”。离线清灰在短暂关闭单个袋室后进行,避免了粉尘二次吸附,清灰更彻底,尤其适合高浓度、高湿或粘性粉尘工况。喷吹压力方面,水泥厂普遍采用0.4-0.7MPa的高压脉冲清灰,其优点是清灰彻底、周期长、能耗相对较低,且诱导的热空气有助于抗结露。

设备阻力是运行能耗的主要来源。一台设计优良的脉冲布袋除尘器,在稳定运行周期内,阻力应维持在1200-1600Pa的合理范围内。阻力过高不仅增加风机能耗,还会挤压系统通风能力,影响主机产量。选型时应要求供应商提供基于设计参数的阻力预估,并将其作为性能保证的一部分。

| 工艺点 | 粉尘/烟气主要特点 | 选型核心要点 | 推荐滤料类型 |

|---|---|---|---|

| 煤磨系统 | 浓度高、易燃易爆、粒度较细 | 必须选择防爆型脉冲布袋除尘器,配备防爆门、泄压阀、温度监测和CO自动灭火装置。采用抗静电滤料,设备本体接地良好。 | 防静电涤纶针刺毡、防静电覆膜滤料 |

| 窑尾烟气 | 风量大、温度高且波动大、含硫氧化物等腐蚀性气体 | 重点考虑耐高温、耐腐蚀。前端需设高效降温装置(如余热锅炉、冷风阀)。滤料需经耐酸处理。结构上,长袋低压脉冲技术因其占地面积小、清灰均匀而应用广泛。 | P84、PTFE基布复合滤料、玻纤覆膜滤料 |

| 水泥磨/矿渣磨 | 粉尘粒度极细、粘性大、湿度较高 | 核心是解决“清灰难”问题。优先选用离线清灰方式。滤料表面需进行光滑处理(如覆膜)以降低附着性。适当降低过滤风速。 | 涤纶拒水防油针刺毡、PTFE覆膜滤料 |

| 破碎、输送、包装 | 常温、浓度变化大、物性相对简单 | 可选标准型脉冲单机除尘器或气箱脉冲除尘器。注重设备的密封性和锁风装置效果,防止漏风引起结露。 | 普通涤纶针刺毡 |

滤料是除尘器的心脏,其选择必须与工况精确匹配。

常温滤料(≤130℃):如涤纶针刺毡,成本低,强度好,适用于原料处理、包装等常温环节。针对潮湿粉尘可进行拒水防油处理。

高温滤料(≥130℃):窑尾等高温环节必须使用。常见的有芳纶(Nomex)、P84、聚苯硫醚(PPS)和聚四氟乙烯(PTFE)。P84纤维因其天生的不规则截面和优良的耐温性,常被掺入其他纤维中以提升性能。对于腐蚀性强的电石渣水泥窑尾烟气,可采用以PTFE纤维为基布的复合滤料,并进行PTFE浸渍后处理,以增强防腐能力。

表面处理技术:覆膜处理是在滤料表面粘合一层微孔PTFE薄膜,形成表面过滤。这能使绝大部分粉尘停留于膜表面,无法进入纤维内部,从而显著降低运行阻力,提高清灰效果,特别适用于超细、粘性粉尘。

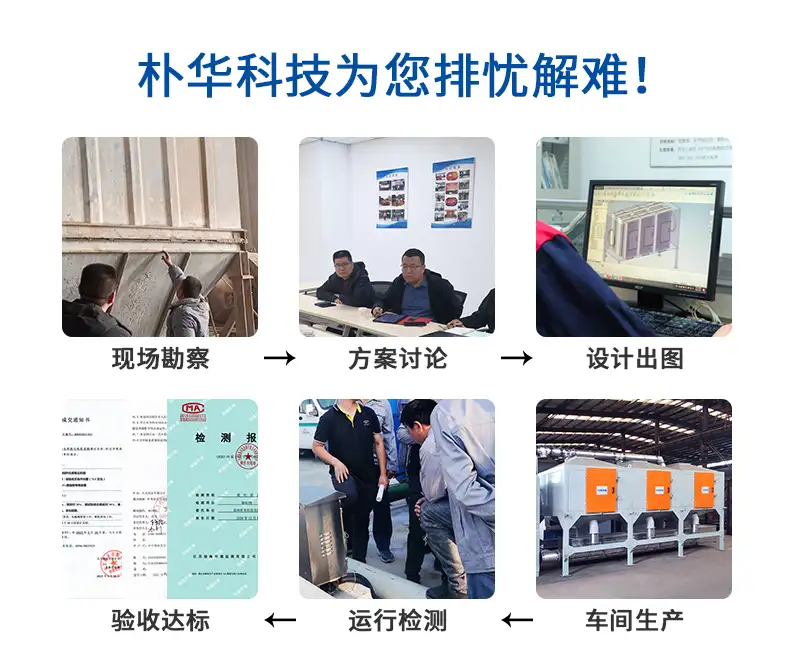

在实际工程应用中,专业厂商能够提供更贴合需求的解决方案。例如,郑州朴华科技有限公司在承接多个水泥厂除尘改造项目时,会针对客户具体的原料成分、烟气露点温度及排放要求,进行滤料的定制化选型与配方调整,以确保滤袋的长寿命和低排放。

“三分选型,七分维护”,正确的安装与维护是除尘器寿命和性能的保障。

安装要点:重点检查花板平整度(确保滤袋密封)、喷吹管与花板的垂直度(保证喷吹中心)、以及所有焊接处的气密性。压缩空气系统必须配备三级处理(冷却、干燥、除油),保证气源清洁干燥。

运行调试:首次启动前,应对滤袋进行预涂灰,形成初始粉尘层。然后逐步调整清灰周期和脉冲宽度,找到在稳定压差下清灰频率最低的最佳设置。

日常维护:定期检查压差变化、脉冲阀工作状态、气缸提升阀动作。每班对压缩空气储气罐排水。建议每半年定期开箱抽查滤袋表面粉尘附着情况和磨损状态,及时分析异常原因。

为水泥生产线选择脉冲式布袋除尘器,是一项需要系统考量工艺、成本与长期运行的综合性技术工作。成功的选型始于对粉尘特性的透彻分析,成于对风量、风速、清灰方式等核心参数的精确计算与权衡,最终依靠与工况完美匹配的滤料及可靠的运维得以实现。避免陷入单纯比较价格的误区,转而关注设备全生命周期的成本与效益,才能选出真正助力水泥企业实现绿色、高效生产的除尘解决方案。