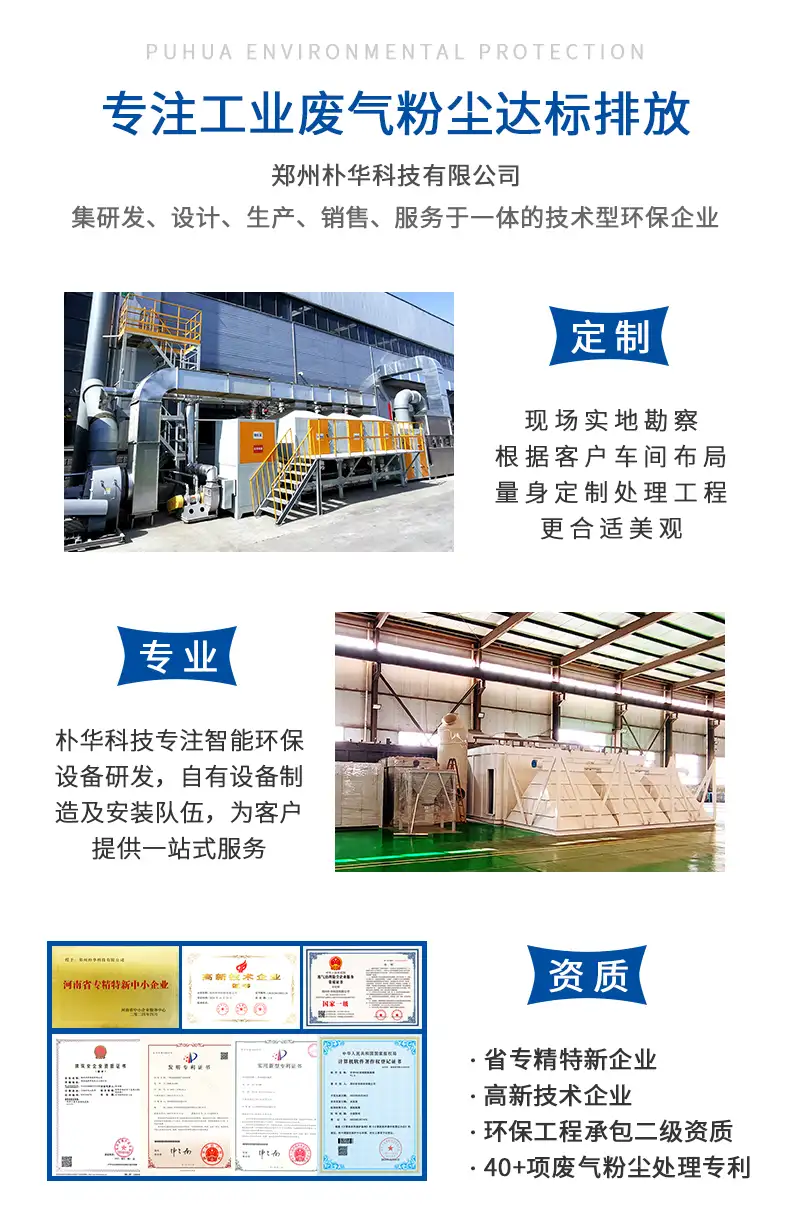

随着环保要求的日益严格,喷涂行业的有机废气治理已成为企业可持续发展的关键环节。郑州朴华科技有限公司推出的RCO活性炭废气处理设备,凭借其高效节能的特性,正成为解决这一难题的理想选择。不得不说,这款设备在喷涂行业的应用表现卓越,为众多企业带来了环境与经济的双重效益。

蓄热式催化氧化设备(RCO)是朴华科技针对有机废气处理的核心产品,其工作原理堪称巧妙。该设备首先通过活性炭吸附箱对大风量、低浓度的有机废气进行吸附浓缩,随后利用催化氧化炉将浓缩后的废气进行无焰燃烧,最终分解成为无害的CO2和H2O。这一过程——或者说这种转化——彻底实现了污染物的无害化处理。

不得不说,RCO设备的关键优势在于其采用了贵金属钯、铂浸渍的蜂窝状陶瓷载体催化剂,这种设计大大增加了比表面积,降低了阻力,从而提高了净化效率。坦白说,与传统技术相比,RCO设备的反应温度明显更低,仅在200-400℃之间即可完成氧化反应,这不仅减少了能源消耗,也有效抑制了氮氧化物等二次污染物的生成。

喷涂行业——特别是汽车涂装、家具制造、机械制造等领域——产生的有机废气通常具有风量大、浓度低、成分复杂的特点。这些废气主要包含苯、醇、酮、醛、酯、酚、醚、烷等多种挥发性有机物(VOCs),传统处理方法往往难以达到理想的处理效果。

朴华科技RCO设备针对这些行业痛点提供了专业解决方案。其设备对有机废气的浓缩能力可达10-15倍,特别适合处理大风量、低浓度的有机废气。处理效率高达95%以上,能够确保企业排放符合日益严格的环保标准。

汽车涂装领域:喷漆室产生的VOCs混合废气,结合投资和运行成本等因素,采用"预处理+沸石浓缩转轮吸附+RCO"技术路线已被证明是高效可靠的选择。

家具喷涂领域:针对间歇性生产、废气浓度波动大的特点,RCO设备的操作弹性大,可避免废气中VOCs浓度波动导致的出口污染物浓度超标。

工业设备涂装领域:对于工程机械、船舶等大型工件的喷涂作业,RCO设备可处理复杂成分的有机废气,保证达标排放。

在喷涂行业有机废气治理领域,除了RCO外,RTO(蓄热式热力燃烧)也是常见的技术路线。下面咱们通过一个简明表格来对比这两种技术的差异,帮助企业做出更合适的选择。

| 对比方面 | RCO技术 | RTO技术 |

|---|---|---|

| 处理效率 | 高,可达95%以上 | 非常高,often 达到98% |

| 反应温度 | 200-400℃ | 800℃以上 |

| 能耗水平 | 较低,得益于催化剂作用 | 低,热量回收效果好 |

| 适用废气浓度 | 中低浓度 | 中高浓度 |

| 维护成本 | 相对较低 | 稍高,因蓄热体需定期更换 |

| 二次污染 | 不产生氮氧化物 | 可能产生少量氮氧化物 |

从表格可以看出,RCO技术在处理中低浓度废气、能耗控制以及避免二次污染方面具有明显有事。坦白说,对于典型的喷涂行业废气,RCO往往是更为经济实用的选择。

朴华科技的RCO活性炭废气处理设备融合了多项技术创新,在喷涂行业应用中展现出显著优势:

快速启动与能耗优化:设备启动仅需15~30分钟即可升温至起燃温度,能耗低,设备启动迅速。在合适的废气浓度条件下(一般大于2-3g/m³),无需添加辅助燃料而实现自供热操作。

热回收效率高:与传统设备30%-50%的热量回收效率相比,RCO设备的热回收效率高达90%以上。余热可返回烘道,降低原烘道中消耗功率,也可作为其他方面的热源。

智能化控制系统:整个运行过程中实现全自动化PLC控制,操作方便快捷,可靠性高。这种自动化控制——或者说智能化管理——大大减少了人工干预的需要。

长久使用寿命:催化剂一般五年更换,使用寿命长,且载体可再生,有效降低了设备的长期运行成本。

在实际应用中,朴华科技RCO设备为众多喷涂企业解决了废气治理难题。例如,某汽车涂装企业采用"预处理+沸石浓缩转轮吸附+RCO"技术路线处理喷漆室废气,成功将原本大风量、低浓度的VOCs混合废气浓缩处理后,通过催化氧化实现达标排放。这一方案——或者说这一技术组合——不仅满足了环保要求,还显著降低了运行成本。

从经济效益角度分析,虽然RCO设备的初期投资相对较高,但长期来看,其节能特性可带来显著的成本节约。设备运行中,热回收效率超过90%,净化后的废气出口温度仅略高于进口温度,大大减少了能源浪费。此外,催化剂长达五年的使用寿命也降低了更换频率和维护成本。

坦白说,对于喷涂企业而言,环保投入不仅是合规的必要条件,也是提升竞争力的关键因素。采用朴华科技RCO设备,企业不仅能满足日益严格的VOCs排放标准,还能通过能源回收实现运行成本的优化,获得长期的经济回报。

朴华科技提供多种型号的RCO设备,以满足不同规模喷涂企业的需求。以下是一些常见型号及其技术参数:

| 产品型号 | 处理风量(m³/h) | 预热温度(℃) | 设备阻力(pa) | 处理效率(%) |

|---|---|---|---|---|

| PH-RCO-10000 | 10000 | 200-300 | 350 | ≥95 |

| PH-RCO-20000 | 20000 | 200-300 | 350 | ≥95 |

| PH-RCO-30000 | 30000 | 200-300 | 350 | ≥95 |

| PH-RCO-40000 | 40000 | 200-300 | 350 | ≥95 |

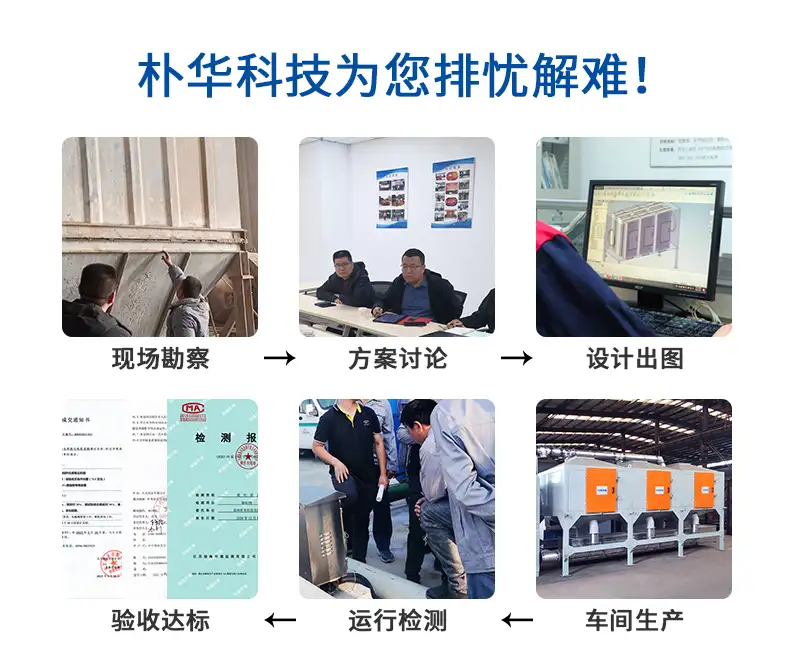

实施RCO系统的步骤可以简要概括为:首先,评估废气源和浓度,进行废气检测;然后,选择合适的设备型号,根据风量定制;接着,安装设备,确保与喷涂系统无缝对接;调试运行,优化参数,以达到最佳处理效果;最后,定期维护,检查催化剂或蓄热体,延长使用寿命。这个过程——或者说这个流程——需要专业人员的参与和指导。

不得不说,对于含有卤素、硫、磷、砷等化合物的特殊VOCs混合废气,需要通过预处理系统净化分离对活性炭和催化剂有害的物质,保证活性炭及催化剂使用寿命和系统的安全运行。而对于个别高沸点有机废气,则需要采用RCO+沸石转轮设备来进行处理。这些特殊情况需要企业在选型时予以充分考虑。

随着环保政策的持续收紧和喷涂行业技术升级的不断推进,RCO设备在有机废气治理领域的应用前景广阔。郑州朴华科技有限公司作为河南知名的环保设备生产厂家,专业提供各种粉尘治理设备、脱硫设备、脱硝设备、VOCs有机废气处理设备、气力输送设备、污水处理设备的设计和研发生产,其RCO催化燃烧设备以卓越的性能和稳定的处理效果,正成为越来越多喷涂企业的首选解决方案。不得不说,选择适合的废气治理技术,不仅是企业履行环保责任的表现,更是提升竞争力、实现可持续发展的重要举措。